Länge auf Knopfdruck

Nicht nur im Konsumerbereich, sondern auch bei Industriegütern verzeichnet der Handel über das Internet einen rasanten Anstieg. Davon profitieren vor allem Distributoren wie das polnische Unternehmen TIM. Um die gestiegenen Anfragen im Bereich Kabel und Leitungen mit einer 24-Stunden-Liefergarantie bedienen zu können, kommt eine Kabelzuschneideanlage von Kabelmat zum Einsatz.

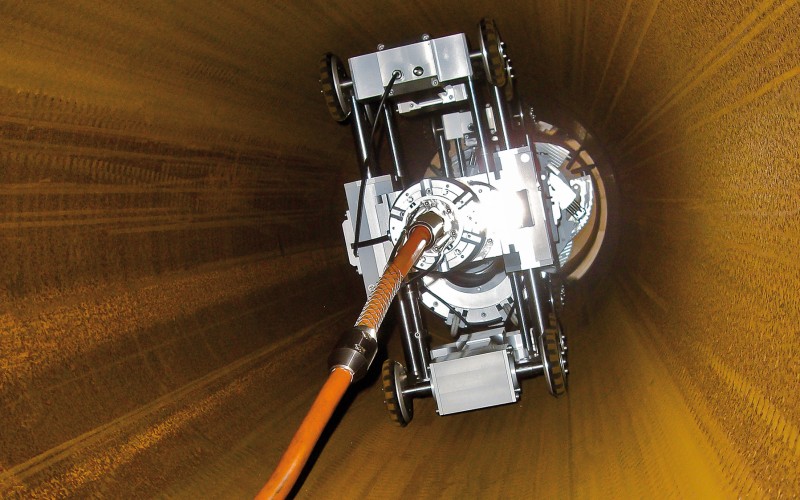

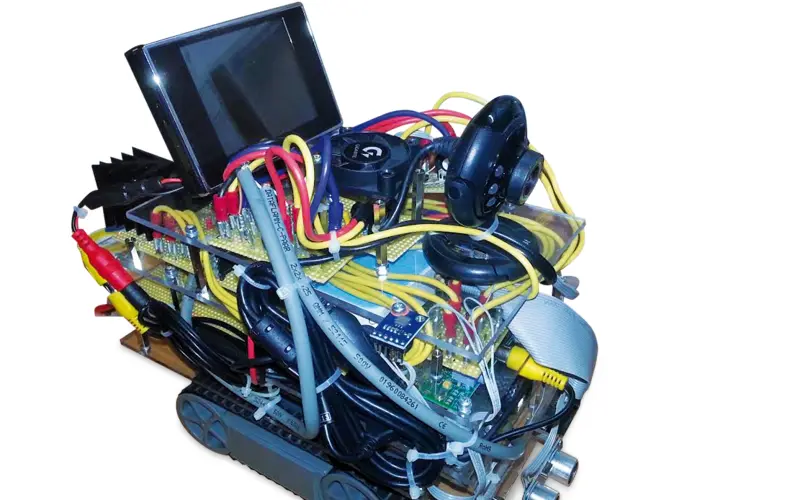

Seit 1987 beliefert TIM SA (Technology, Innovation, Mobility) aus Siechnice den polnischen Markt mit Produkten und Dienstleistungen aus dem Bereich Mess- und Regeltechnik sowie aus dem elektrischen und elektronischen Portfolio.In der Halle stehen 1800 Plätze für Kabeltrommeln im Hochregallager zur Verfügung, die von automatischen Regalbediengeräten bedient werden. Diese versorgen vollautomatisch die derzeit drei teilautomatisierten Kabelzuschneidestationen, indem sie die auf Paletten liegenden Kabeltrommeln der Anlage zuführen. Die neue Umwickelanlage mit automatischer Trommelbestückung AUTOLOG gestattet die Verarbeitung von Trommeln mit einem Durchmesser von bis zu 1600 Millimetern.

Hoher Automatisierungsgrad

Die Kabelzuschneideanlagen bezieht TIM schon seit 2007 von der Kabelmat Wickeltechnik GmbH in Glatten, einem Tochterunternehmen der HELUKABEL Gruppe. Der Marktführer bei Wickelsystemen für die Kabel- und Leitungsindustrie bietet nahezu alle Geräte und Maschinen zum Lagern, Wickeln und Ablängen von Kabel und Leitungen, Stahlseilen, Rohren, Schläuchen und Profilen. Bei der für TIM gelieferten AUTOLOG-Anlage handelt es sich um eine „Trommel zu Maschine“- Ausführung. „Wir bieten einen sehr hohen Automatisierungsgrad, der sich mit vielen Anlagen, besonders von kleinen Anbietern, nicht vergleichen lässt“, sagt Manfred Wößner, Vertriebsleiter bei der Kabelmat Wickeltechnik GmbH.

Technik made in Germany

Die digitale Antriebstechnik der Kabelzuschneider besteht aus Elektroservomotoren mit geregelten Frequenzumrichtern. Die Trommel wird dabei nicht, wie oft üblich, am Flansch, sondern über die Mitte angetrieben. Das gestattet einen besseren Rundlauf. „Hohe Geschwindigkeiten bei optimaler Zugkraftsteuerung sind neben der Sicherheit das wichtigste Merkmal“, sagt Wößner. „Wir fahren hier Geschwindigkeiten von bis zu 250 Metern pro Minute.“ Ein weiterer Vorteil ist die Zugkraftregelung mit dem eingebauten Kabelspeicher. Eine spezielle Funktion in dieser Speichertechnik reguliert die Zugkraft beim Wickeln von empfindlichen Kabel. Der Speicher fungiert als Puffer, er synchronisiert Abwickler und Aufwickler, um die Zugkräfte gering zu halten. Eine Verschiebetechnik gestattet zudem das Wegfahren des Speichers für direktes Umwickeln, was bei dickeren und steiferen Kabel erforderlich ist. „Unsere Maschinen verfügen über ein nach Vorgaben des PTB (Physikalisch Technische Bundesanstalt) geeichtes Längenmesssystem, und zwar mit europaweiter Gültigkeit“, so der Vertriebsleiter stolz. Alle relevanten Daten wie Konfektionslänge oder Restschnittlänge werden per Datenaustausch zwischen Maschine und Logistikwarehouse-System übermittelt. „Wichtig ist auch die Datenübergabe von der Trommelförderstrecke anderer Hersteller an die Maschinen. Hier haben wir alle nötigen Schnittstellen für den Datenaustausch geschaffen“, so Wößner. „Wir schätzen sehr die Möglichkeit, alle Datensysteme miteinander zu koppeln. So kann unsere EDV mit dem Lagersystem unserer Kunden kommunizieren“, betont Maciej Posadzy, COO bei TIM SA. „All diese Schnittstellen lassen sich zudem sehr einfach steuern.“

Kleine Zuschnitte in der Überzahl

„Je effizienter die Maschinen arbeiten, desto besser können wir unsere Kunden betreuen – schnell und mit weniger Personalaufwand. Und die schauen natürlich auf den Preis“, erläutert Posadzy die Gründe. „Die Schnitte dürfen also nicht zu teuer werden. Am Tag werden bis zu 800 Schnitte vorgenommen. Die Produktivität der neuen Anlagen ist heute sechs- bis siebenmal höher als bei den alten Anlagen“, resumiert Posadzy.