So entstehen Kabel – Schritt 1: Der Drahtzug

Im ersten Teil unserer neuen Serie erfahren Sie, wie Leiterdrähte entstehen.

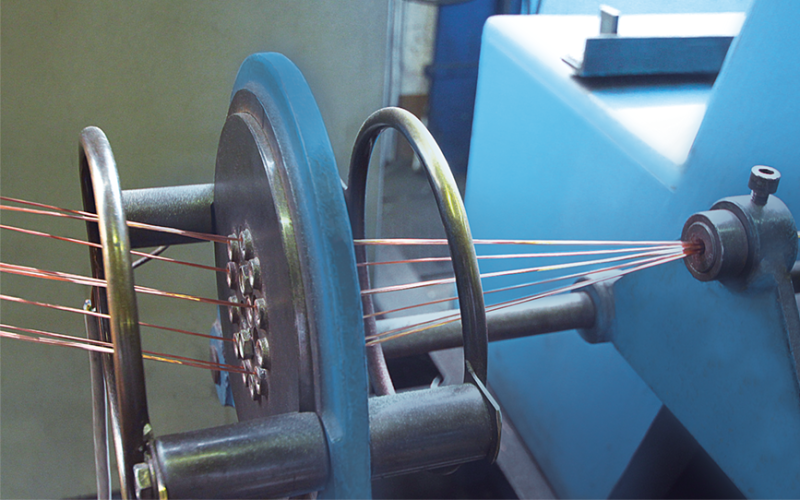

Abgesehen von Lichtwellenleitern besitzen Kabel und Leitungen metallische Leiter. Zumeist handelt es sich hierbei um Kupfer. Im ersten Teil unserer neuen Serie zur Kabelproduktion möchten wir einen Einblick geben, wie diese teilweise sehr feinen Leiterdrähte hergestellt werden. Als Ausgangsmaterial dient ein grober, gewalzter Draht. Dieser Kupferdraht wird anschließend kalt durch eine sich verjüngende Öffnung gezogen, den sogenannten Ziehstein oder das Ziehhol. Diese Umformtechnik nennt man „Drahtziehen“. Das Ziehhol besteht aus PKD (polykristallinem Diamant) oder Diamant, dem härtesten Material auf der Erde. Es sitzt in einer Fassung aus Edelstahl. Damit behält der Ziehstein auch über einen längeren Gebrauch präzise seine Form. In modernen Drahtziehanlagen, welche bei HELUKABEL zum Einsatz kommen, werden die Drähte in nur einem Prozessschritt zeitgleich durch mehrere Ziehsteine auf das gewünschte Endmaß gezogen.

Wie Kupfer durch Glühen und Verseilen flexibel wird

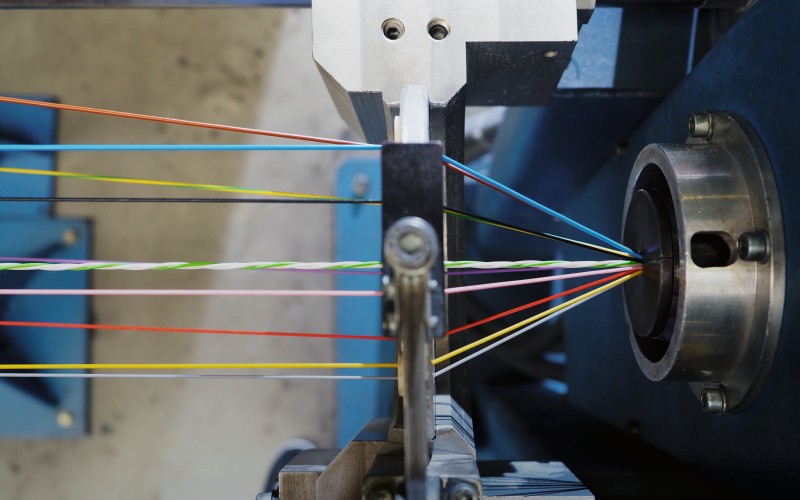

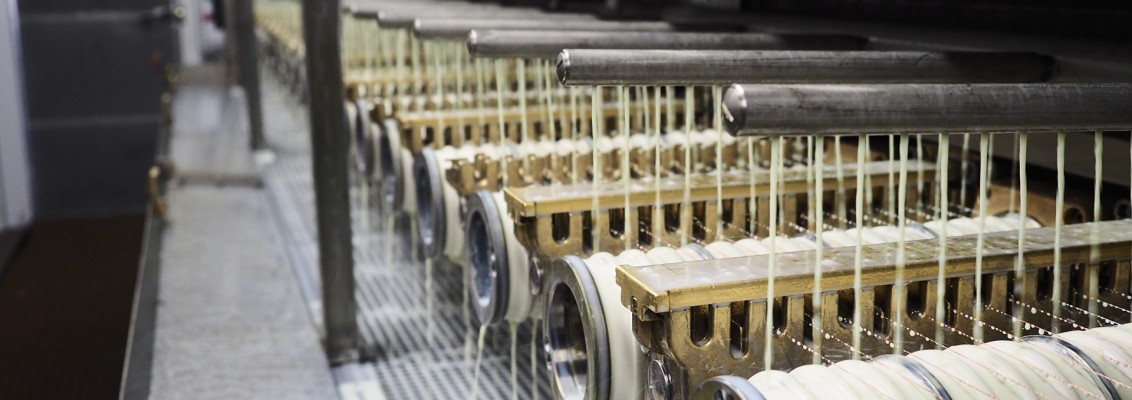

Doch besonders Kupfer neigt zur Kaltverfestigung. Das Gefüge des Kupfers wird in Richtung der Umformung gestreckt, was das Material hart und spröde macht. Damit es seine Verformbarkeit zurückgewinnt, stellt ein Glühvorgang – das sogenannte Rekristallisationsglühen – den ursprünglichen Gefügezustand im Kupfer wieder her. Damit der Kupferdraht dabei nicht mit Sauerstoff in Berührung kommt, läuft er durch eine Induktionsglühe, die eine Schutzgasatmosphäre enthält. Das Schutzgas verdrängt den Sauerstoff, sodass es nicht zu einer Oxidation an der heißen Metalloberfläche kommen kann. Am Ende des Drahtziehens erhält man feine und feinste Kupferdrähte mit einem minimalen Durchmesser von bis zu 0,05 Milimetern. Diese Einzeldrähte werden anschließend zu einem Gesamtleiter verseilt, der Litze. Ein Litzenleiter ist viel flexibler als ein einzelner Draht und damit auch vor Drahtbrüchen durch permanente Biegungen geschützt, jedoch auch deutlich aufwendiger herzustellen. Wie diese Litzenleiter entstehen, das erfahren Sie im nächsten Teil unserer Serie „Wie ein Kabel entsteht“.

Kupfer: schon gewusst?

- Ein Kilogramm Kupfer lässt sich zu einem Draht (Durchmesser 0,05 Milimeter) mit einer Länge von 57,12 Kilometern ziehen.

- Moderne Ziehmaschinen erreichen Ziehgeschwindigkeiten von 32 Metern pro Sekunde, abhängig von verschiedenen Faktoren wie z.B. Kupferqualität, Emulsion, Ziehsteine, Abmessung, etc.

- Die weltweite Kupferproduktion im Jahr 2016 lag bei 19,4 Millionen Tonnen.

- Größter weltweiter Kupferproduzent ist Chile mit 5,5 Millionen Tonnen (2016), dahinter Peru (2,3 Millionen Tonnen) und China (1,74 Millionen Tonnen).

Welches Material hält auf Dauer solche Belastungen aus, Formgeber für kaltes Kupfer zu sein?

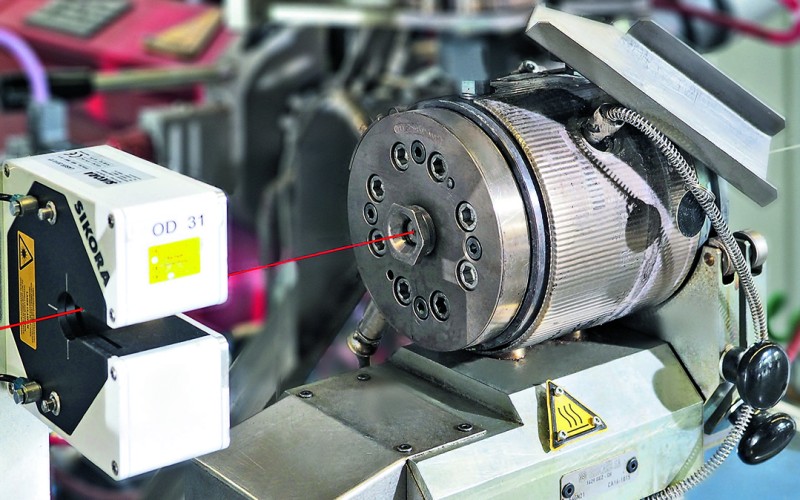

Heutzutage ist das eigentliche Hol aus PKD (polykristalliner Diamant) oder Diamant, dem härtesten Material auf der Erde. Er sitzt in einer Fassung aus Edelstahl. Damit behält der Ziehstein über einen längeren Gebrauch wirklich präzise seine Form. Denn solch ein Ziehstein muss ein absolutes Präzisionswerkzeug sein, immerhin gibt es Holgrößen, die unter 0,001 Milimetern liegen können! Diese dünnen Drähte braucht man aber eher für medizinische Zwecke. Die feinsten Drähte für unsere Kabel haben einen Durchmesser von 0,05 Milimetern. Bei solchen besonders kleinen Holmaßen wird dann sogar Naturdiamant verwendet. Doch selbst Diamant nutzt sich mit der Zeit ab. Damit er so lange wie möglich verwendet werden kann, wird das Holmaß aufpoliert bis zum nächstgrößeren Durchmesser.

Ist der Kupferdraht nach dem Glühvorgang nicht außen ganz schwarz, also mit einer Oxidschicht bedeckt?

Ja, das würde passieren, wenn der Kupferdraht beim Rekristallisationsglühen mit Sauerstoff in Berührung käme. Wir wollen das aber verhindern. Der Draht läuft durch eine Induktionsglühe, die eine Schutzgasatmosphäre enthält. Das Schutzgas verdrängt den Sauerstoff, sodass es nicht zu einer Oxidation an der heißen Metalloberfläche kommen kann.