Belastungsprobe Windenergie

Damit Wind zu Strom wird, müssen etliche Leitungen zuverlässig arbeiten – und dabei viele technische Anforderungen erfüllen. Für Anlagen auf der ganzen Welt kooperiert Entwickler W2E mit HELUKABEL.

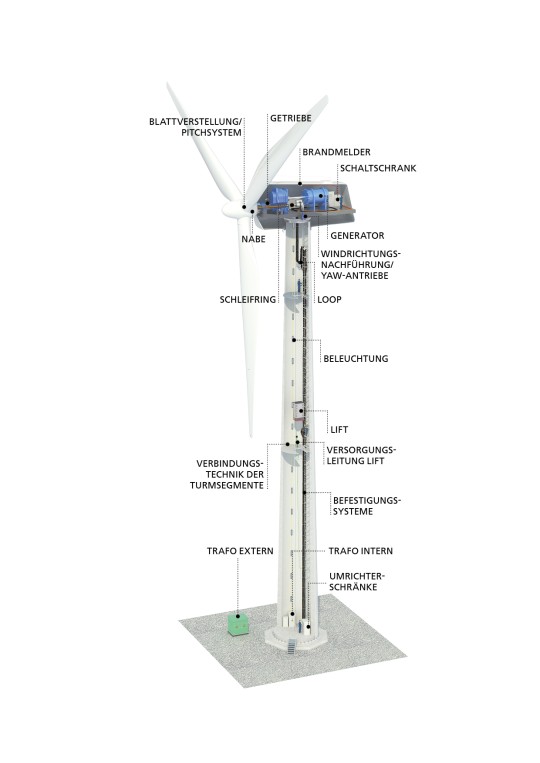

Auf dem ganzen Globus haben sich Windkraftanlagen mittlerweile einen festen Platz im Landschaftsbild erkämpft. Ihren Ursprung haben viele davon in Rostock, beim Entwickler für Windkraftanlagen W2E, Wind to Energy. Immer wieder kommt dort das Thema Leitungen auf den Tisch. Das bestätigt Dr. Torsten Schütt, Head of Electrical Engineering von W2E: „Natürlich denkt jeder zuerst an den Transport des erzeugten Stroms. Unsere Anlagen bewegen sich mittlerweile im Bereich von drei Megawatt. Es kommen also mehrere Tausend Ampere Stromstärke zusammen.“ Neben den eigentlichen Stromleitungen in Gondel und Turm gibt es aber noch viele weitere wichtige Kabel, die den Betrieb sicherstellen. Sie transportieren beispielsweise Daten der verschiedenen Sensoren für Druck, Drehzahl, Strom, Spannung, Temperatur oder Ölstand. Oder sie steuern verschiedene Motoren, die etwa Gondel und Rotorblätter ideal zum Wind ausrichten. Und auch außerhalb der eigentlichen Windkraftanlage geht es noch weiter: LWL-Kabel vernetzen den gesamten Windpark, damit der Betreiber jederzeit Liveinformationen von allen Anlagen einsehen kann. Uwe Schenk, Global Segment Manager Wind von HELUKABEL, steht W2E bei allen technischen Fragen zur Seite. „Wir haben uns schon früh mit dem Thema Windenergie beschäftigt und kennen die Herausforderungen. Mir persönlich ist und war es immer wichtig, vor Ort beim Kunden an der Anlage zu sein“, sagt er. „Nur so sieht und hört man, wo der Schuh drückt und welchen Beitrag wir als Kabelhersteller leisten können.“

Die größten Herausforderungen für Leitungen in Windkraftanlagen

Internationale Richtlinien

Internationale Normen und Richtlinien wie UL, IEC oder CSA können zur großen Herausforderung für Windkraftanlagen-Entwickler werden. Ein Beispiel: Nach der seit Mai 2016 gültigen UL 6141 müssen im nordamerikanischen Raum nun alle zugänglichen Kabel in Kanälen verlegt werden. Wo dies nicht sinnvoll oder möglich ist, dürfen zukünftig für die offene Verlegung nur noch sogenannte Tray-Kabel verwendet werden. W2E verlässt sicht darauf, dass HELUKABEL solche Änderungen im Auge behält und die notwendigen Zertifizierungen anstößt. Ist ein Produkt für viele Regionen freigegeben, erleichtert das dem Planer die Umsetzung internationaler Projekte.

Potenzialausgleich

Windkraftanlagen sind aufgrund ihres großen Metallanteils, ihrer Höhe und der exponierten Lage geradezu prädestiniert für einen Blitzeinschlag. Dieser schlägt häufig in den Rotorblättern ein und muss dann über Rezeptoren, die definierte Einschlagpunkte vorgeben, von der Nabe über den Turm zur Erde abgeleitet werden. Bei Gittermasttürmen ist der Aufwand erheblich höher: Ungeschirmte Leitungen müssen in einem Blitzschutzkäfig geschützt werden. Insofern ist es hier einfacher, geschirmte Leitungen einzusetzen.

Abrieb

Durch die Torsionsbewegungen reiben die im Loop eng verlegten Kabel ständig aneinander. Der Abrieb reduziert die Wandstärke, was langfristig zu Schäden an Aderisolation und Kupferlitze führt. Um das zu verhindern, setzt HELUKABEL Polyurethane und vergleichbare thermoplastische Elastomere ein. Ein weiterer Schutz ist die Veredelung. Die Oberfläche des Außenmantels muss adhäsionsarm sein, um zu gewährleisten, dass die Leitungen reibungslos aneinander entlanggleiten.

Temperatur

Von klirrender Kälte bis zu trockener Hitze - Windkraftanlagen finden sich an den unterschiedlichsten Standorten und sind dabei nicht selten extremen Temperaturen ausgesetzt, teilweise auch großen Temperaturschwankungen. Die speziellen Kunststoffmaterialien der Leitungen sind für einen Temperaturbereich von -55 bis +145 Grad Celsius ausgelegt. Die entsprechenden Produkte eignen sich damit für den Einsatz weltweit, verschiedene Varianten sind nicht erforderlich.

Elektromagnetische Verträglichkeit (EMV)

Eine Schirmung sorgt dafür, dass sich die in der Anlage verlegten Leitungen nicht gegenseitig elektromagnetisch beeinflussen. Das könnte sonst zu erheblichen Störungen im System führen. Dabei stellen vor allem die im Loop verlegten Leitungen erhöhte Anforderungen an die Kabelkonstruktion: Um eine optimale Abschirmung dauerhaft in der Torsionsbewegung zu gewährleisten, empfiehlt HELUKABEL unter anderem die Verwendung eines D-Schirms (umlegter Schirm).

Torsion

Der Kabelloop stellt sicher, dass sich die Gondel samt Rotorblättern in die von der Windrichtung abhängige, optimale Stellung drehen kann. Die dort eingesetzten, torsionsfähigen Leitungen müssen sich bis zu drei Mal um die eigene Achse verdrehen können. Dafür kommt ein besonders belastbarer Kupferleiter der Klasse 5 und 6 mit optimierten Verseilschlaglängen zum Einsatz. Als Isolationswerkstoff für die Adern und den Mantel werden spezielle, hochabriebfeste Materialien eingesetzt. So halten die Leitungen 18.000 Torsionszyklen aus.

Halogenfreiheit

Um kostspieligen Schäden im Falle eines Brandes vorzubeugen, besteht nicht zuletzt er Versicherer auf die Verwendung halogenfreier Materialien. Dadurch lässt sich die Kontamination mit toxischen Gasen und korrosiven Säuren, die bei der Verbrennung halogenhaltiger Stoffe in Kombination mit Feuchtigkeit enstehen, vermeiden.

Ölbeständigkeit

Die speziellen Öle der Windindustrie sind eine Herausforderung für viele gängige Mantelwerkstoffe. Im Alterungstest versagen viele von ihnen. Über das normale Prüfprozedere nach VDE oder UL (Oil Res I, Oil Res II) hinaus wird die HELUWIND WK-Serie deshalb auf ihre Langzeithaltbarkeit getestet.

DAS SAGEN DIE EXPERTEN

Dr. Torsten Schuett, Head of Electrical Engineering, W2E

„Windkraftanlagen für die gesamte Welt zu entwickeln, kann gerade durch die unterschiedlichen internationalen Richtlinien eine herausfordernde Aufgabe sein. Um den Aufwand für uns möglichst gering zu halten, sind wir deshalb sehr darauf bedacht, möglichst wenige verschiedene Leitungen zu kaufen, die dann aber jeweils für viele Länder zertifiziert sind.“

Uwe Schenk, Global Segment Manager Wind, HELUKABEL

„Gerade im Loop habe ich schon etliche Leitungen gesehen, die der Torsion nicht gewachsen waren. Die Folge waren Schlaufenbildung, Aderbrüche und Materialabrieb. Das führt zu Anlagenstillstand und teuren Wartungen. Um das zu verhindern, unterziehen wir unsere Leitungen gnadenlosen Langzeittests.“